Batterietestzentrum setzt sich für die Förderung von Frauen in technischen Berufsfeldern ein

Schnuppertag für angehende Ingenieurinnen bei Voltavision in Bochum

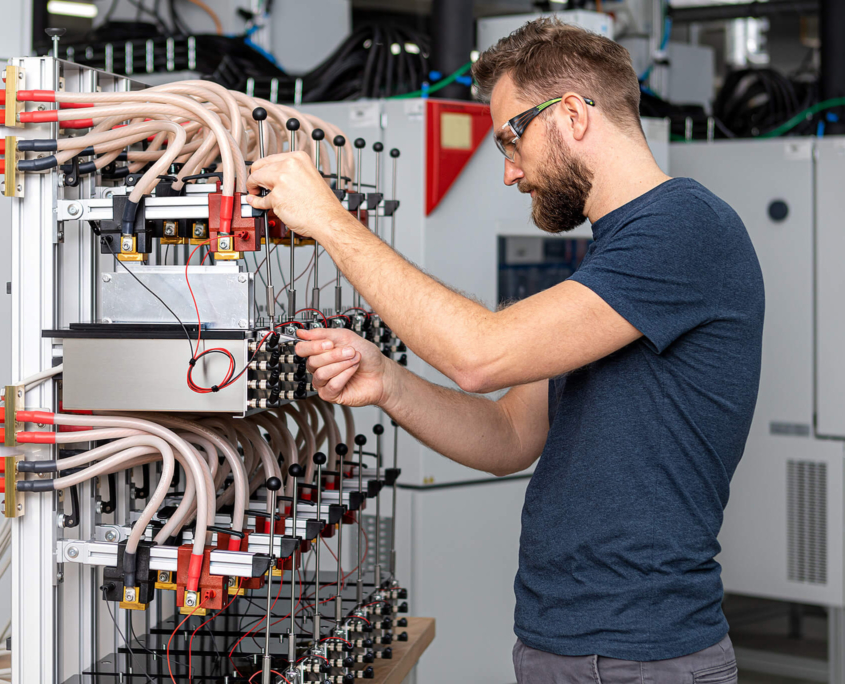

Voltavision, ein führender Testing-Spezialist für Hochvolt-Batterien in der Entwicklungsphase, bekräftigt sein Engagement für Diversität und setzt sich aktiv dafür ein, den Anteil von Frauen in „typisch männlichen“ Berufsfeldern zu erhöhen. Nach der Teilnahme am Girls’ Day im vergangenen Jahr gibt in diesem Jahr eine Veranstaltung speziell für Studentinnen den Auftakt.

Mit tatkräftiger Unterstützung von Prof. Dr. Dorothee Feldmüller, Professorin für Wirtschaftsinformatik und stellvertretende Gleichstellungsbeauftragte der Hochschule Bochum, erhielten angehende Ingenieurinnen aus verschiedenen Studiengängen Ende Januar einen Einblick in den Alltag eines Entwicklungs- und Testzentrums. Neben Laborführungen haben Mitarbeiterinnen von Voltavision über ihre vielfältigen Tätigkeiten und mögliche Optionen innerhalb des Unternehmens berichtet. So sprachen unter anderem Dr. Katja Buß, Wirtschaftsingenieurin und Leiterin des Bereichs Modultesting mit 23 Mitarbeitenden, Christina Kliewer-Stahl, Wirtschaftsingenieurin, und Lisa Wolf, Human Performance, über ihre positiven Erfahrungen wie auch Herausforderungen als Frauen in einer vermeintlichen Männerdomäne. Nicht zuletzt stand Geschäftsführer Nils Stentenbach, der selbst in Bochum studiert und das StartUp Voltavision gemeinsam mit seinem Bruder Julian Stentenbach zu einem erfolgreichen Unternehmen mit 174 Voltavisionär*innen geführt hat, Rede und Antwort.

Unterstützend bei der Organisation und Durchführung des Schnuppernachmittags bei Voltavision im Technologiequartier Bochum begleitete Frau Prof. Dr. Feldmüller die Veranstaltung. Die Professorin für Wirtschaftsinformatik und Mitbegründerin des Netzwerks WomEngineer möchte mehr Mädchen motivieren, ein technisches Fach zu studieren. Dafür schafft sie mit ihrem Netzwerk Raum zur Information, Sensibilisierung und eine bessere Vernetzung der Frauen untereinander. Unter anderem mit Veranstaltungen wie dem Schnuppertag bei Voltavision.

„Wir sind ein junges, aufstrebendes Unternehmen in einem technischen Umfeld, das Diversität lebt. Umso wichtiger ist es uns, mehr Frauen für das zu begeistern, was wir tun. Die traditionellen Verteilungen sollten auch im Arbeitsalltag längst der Vergangenheit angehören, denn wir alle profitieren wechselseitig von den unterschiedlichen Skills jeder Mitarbeiterin und jeden Mitarbeiters. So liegt uns die Förderung von Studenten und vor allem von Studentinnen am Herzen. Neben der Finanzierung von Stipendiaten und diverser Hochschulkooperationen, halte ich gerade mit Blick auf weibliche Nachwuchskräfte Info-Veranstaltungen auf Augenhöhe für eine gute Option, um ins Gespräch zu kommen, junge Frauen für unsere Arbeit zu begeistern und auch mögliche Vorbehalte zu entkräften“, sagt Nils Stentenbach, Geschäftsführung Voltavision.

Über Voltavision: Vom Uni-Projekt zum erfolgreichen Unternehmen

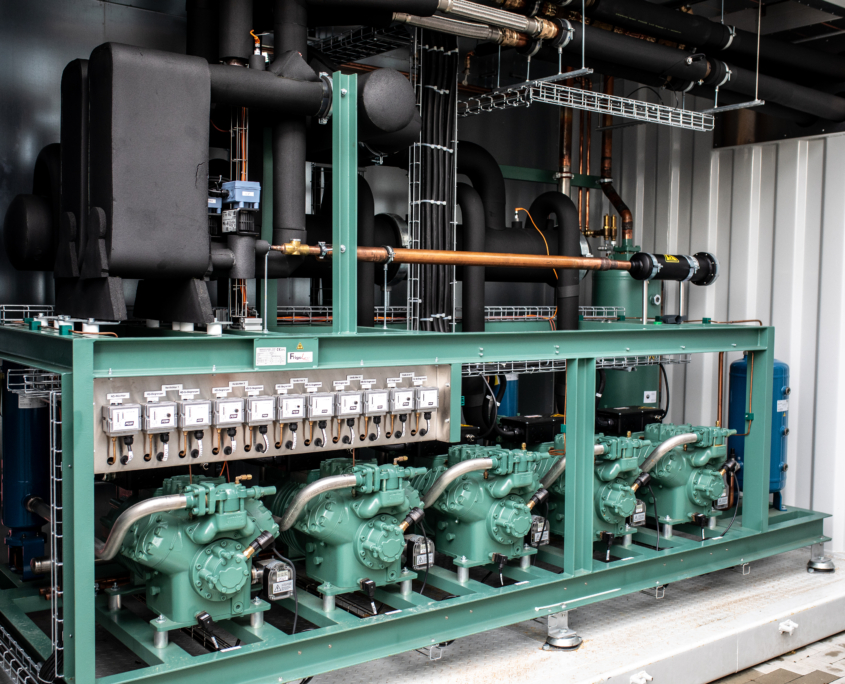

Voltavision ist heute ein führender Testing-Spezialist für Hochvolt-Batterien in der Entwicklungsphase und wurde 2011 als eines der ersten Prüflabore für Batterien von Elektrofahrzeugen von den Brüdern Nils und Julian Stentenbach in Bochum gegründet. Den Grundstein dafür legte 2007 das SolarCar-Projekt der Hochschule Bochum. Verantwortlich für die Entwicklung der Batterie des Fahrzeugs spielte auch das Testing dieser eine maßgebliche Rolle. Fasziniert von den Möglichkeiten elektrifizierter Fahrzeuge erkannte Nils Stentenbach das Potenzial und auch die Dringlichkeit von spezialisierten Prüflaboren. So entstand nach ersten Jobs im gleichen Umfeld die Motivation zur Gründung von Voltavision und das mit Erfolg: Mit aktuell 174 Mitarbeitenden, Tendenz steigend, ist das Unternehmen seit nunmehr 13 Jahren auf das Testen von Zellen, Modulen und kompletten Batteriesystemen spezialisiert. Ansässig ist Voltavision im Technologiequartier neben der Bochumer

Uni und verfügt über insgesamt 4.600 Quadratmeter Prüflabor, die sich auf zwei Testzentren am Hauptsitz sowie drei weitere auf dem ehemaligen Nokia-Gelände in Bochum-Riemke verteilen.

Ansprechpartner für Journalisten: Nadine Konstanty • nadine(at)konstant.de

PR KONSTANT ist die PR-Agentur von Voltavision.

Folgende Pressebilder von Voltavision werden ausschließlich für eine nichtkommerzielle Nutzung im Rahmen einer redaktionellen Berichterstattung zur Verfügung gestellt. Nur für diesen Zweck dürfen die Bilder ohne weitere Absprache Verwendung finden. Weitere Informationen finden sich im Voltavision-Pressefach und unter https://www.voltavision.de/.